Чаще всего ИКЛ решает вопросы коробления плоскостных изделий, но не только. Рассмотрим для начала стандартное литьё. Через маленькую точку впрыска сопла ТПА нужно заполнить полость пресс-формы, часто многогнёздной пресс-формы. Форма имеет свой неравномерный износ, распределение расплава не совсем равномерно. Что может сделать технолог, чтобы решить проблему пролива. Фактически только одно - увеличивать давление впрыска/выдержки. Через малую точку впрыска длинным плечом допроливать изделие, решая возникшую проблему силой. Можно пытаться решить и более быстрым впрыском, снижая температурный перепад внутри изделия, что должно снижать и внутренние напряжения, но очень часто "упираешься" в давление. Дальше классика - решая в одном месте недолив, в другом месте можно получить переуплотнение материала.

Каким получается изделие на выходе? С различными внутренними напряжениями. В точках, в которых оно затем более ломкое. Либо дефектное (говоря о короблении или утяжине). Как с этим борются ? Либо конструкцией изделия (утолщением определённых зон), что путь опытный и затратный, либо компенсацией дефектов с помощью более длительной выдержки и охлаждения. То есть теряя цикл и производительность. То есть изделие снова дороже.

Подробно теорию ИКЛ здесь не описываю, незачем повторять написанное, здесь сжатая выдержка и практические данные.

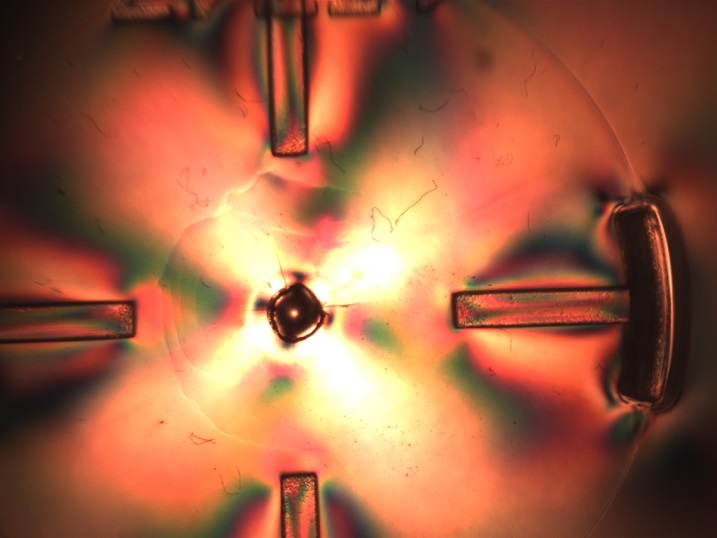

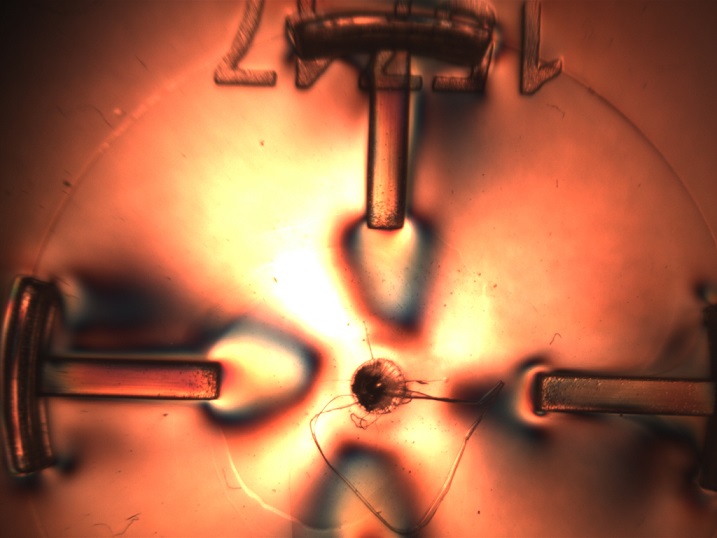

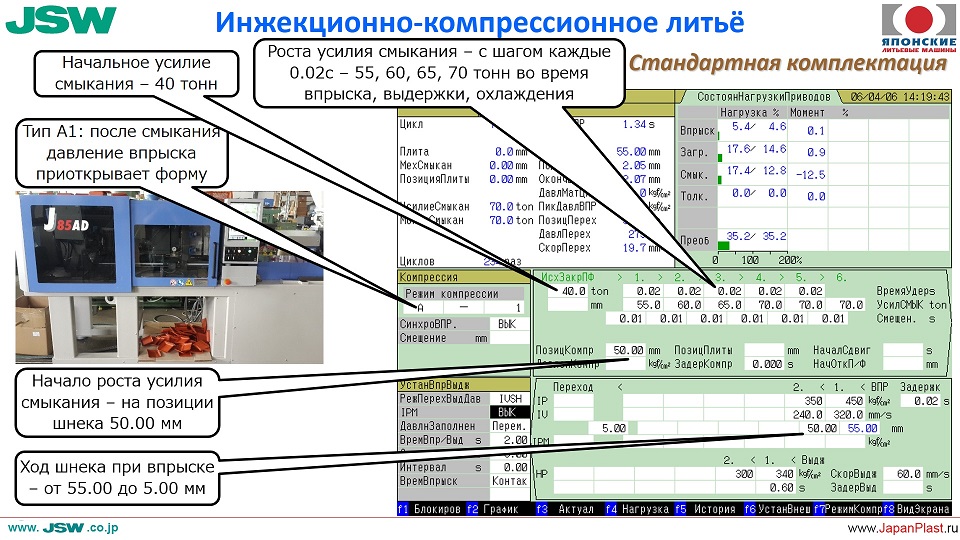

Вкратце: ИКЛ позволяет делать впрыск в неполностью сомкнутую форму, а затем производит дожатие огромной площадью поверхности плиты, изделие получает гораздо более равномерные нагрузки. Функции ИКЛ позволяют настраивать машину по разному, но они различаются под два типа пресс-форм - А (стандартная полость разъёма) и B ("кривая" полость специально под ИКЛ). Тип B позволяет получить наибольшую выгоду для качества изделия и снижения цикла, но рассказывать буду о типе А - как обычной задачи с обычными пресс-формами.

Как говорилось в начале, технология известна давно, но практическому использованию мешало:

1. Дороговизна гидравлических пакетов, чтобы подавать масло одновременно в разные части машины.

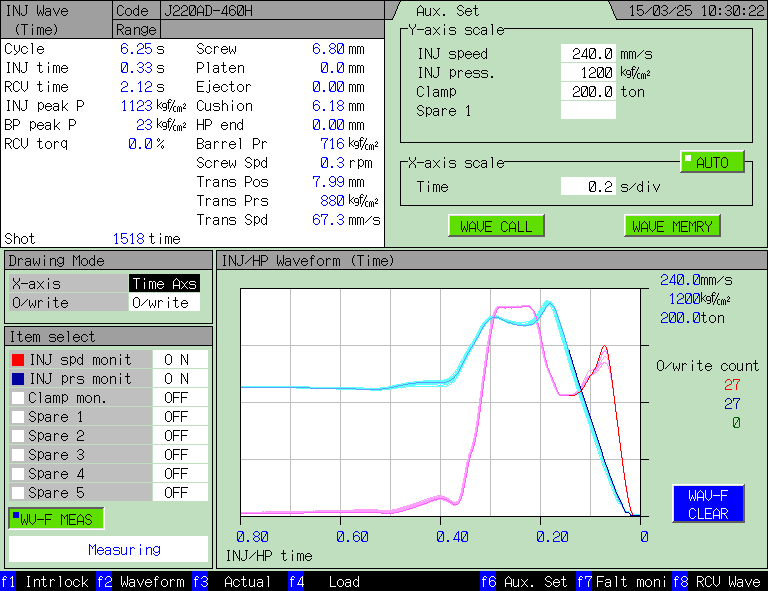

2. Точность отработки как позиции подвижной плиты, так и процесса всего целиком. Гидравлическая машина - как кровеносная система человека - масло проходит через шланги, клапаны, фильтры, имеет свою сжимаемость и волновой эффект, масло зависит от температуры и загрязнения. Привод инерционен и не очень точен.

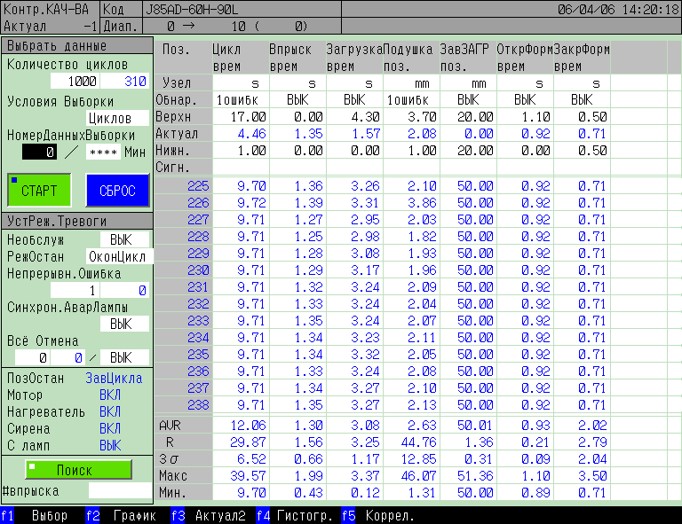

Всё это сводило к тому, что эффекты от ИКЛ можно получить только на практике, их не начертишь и не предскажешь с точностью до 10% заранее, а для практики нужно покупать дорогие решения с неизвестным результатом. Поэтому теория оставалась только теорией. Всё сдвинулось с появлением электрических машин, и их повсеместное использование в Японии (сейчас там рынок на 99% состоит из электрики, но ещё в 1999-м году больше 50% рынка стало за электрическими ТПА - то есть электрическая машина стала более рядовым явлением чем гидравлическая) привело к появлению нужного интерфейса, первых практических результатов. Обратная связь трансформировалась в реализацию на следующем поколении электрических машин, и так далее - накапливался опыт.

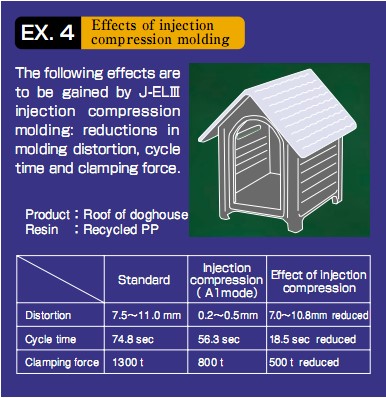

Выгоды ИКЛ казалось бы хороши только на больших плоскостных изделия (прежде всего автокомпонентов или светильников), но в следующих постах рассмотрим три практических примера: один на коротком цикле в Польше, второе на среднем на Украине и третье на длинном - из японского каталога.