Перевод иностранных статей

-

ekabiker

- Сообщения: 5

- Зарегистрирован: 26 авг 2014, 07:59

- Страна, Регион, Область: Свердловская область

- Город: Екатеринбург

- Благодарил (а): 0

- Поблагодарили: 2 раза

Перевод иностранных статей

Всем доброго времени суток.

Есть желание переводить статьи с популярных зарубежных ресурсов полимерной тематики, которые находятся в открытом доступе.

Для начала предлагаю цикл статей "Показатель текучести расплава" Майкла Сепе.

В статьях достаточно доступным языком рассказывается о преимуществах и недостатках этого метода испытаний полимеров и что он может дать переработчику.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-1

За качество перевода прошу сильно не пинать, так как это первый опыт. Предложения и корректировки очень приветствуются.

Целесообразность дальнейшего перевода буду оценивать по вашим комментариям.

Вот перевод первой части:

Показатель текучести расплава (ПТР) часто критикуют, хотя это очень хорошая мера средней молекулярной массы полимера. Так как молекулярная масса оказывает большое влияние на характеристики полимера, ПТР оказывается очень полезным показателем.

Специалисты индустрии пластмасс принижают его значение или прямо говорят о его бесполезности. Переработчики сразу отметят, что значение ПТР полимера лишь единичная точка на кривой характеризующей вязкость полимера как функцию скорости сдвига. Так как пластмассы являются неньютоновскими жидкостями их вязкость меняется со скоростью сдвига.

Измерение ПТР происходит при одной постоянной скорости потока расплава, а следовательно и при постоянной скорости сдвига, и не дает информации о поведении полимера при разных скоростях сдвига, и, что еще хуже скорость сдвига даже не контролируется. Пока нагрузка на расплав, или, другими словами, напряжение сдвига постоянны в течение испытания, скорость сдвига является результатом испытания. ПТР сам по себе является отражением скорости сдвига, при которой полимер течет при испытании, но он является результатом испытания, а не контролируемым входным значением.

Академики не любят единицы измерения. Как получить из грамм/10 минут что либо осмысленное в базовых терминах поведения полимеров? Я много написал о взаимосвязи между ПТР и средней молекулярной массой. Этим я заслужил несколько разгневанных писем от университетских профессоров настаивающих, чтобы я объяснил, как перевести г/10 мин в правильные единицы для молекулярной массы - грамм/моль. Это хороший вопрос и я постараюсь ответить на него насколько возможно полно в течение нескольких следующих статей.

На самом деле, измерение ПТР это плохой инструмент для оценки перерабатываемости, по причинам которые мы детально объясним в этой серии статей. ПТР никогда не был предназначен для оценки перерабатываемости. Это его толкование возникло у некоторых специалистов в сообществе переработчиков пластмасс. Представление, что экструзионный пластометр является капиллярным реометром для бедных фундаментально ошибочно. Также необходимо добавить, что соотношение между ПТР и средней молекулярной массой, весьма относительно. Существует множество факторов, которые могут исказить его и сделать его интерпретацию достаточно сложной.

К примеру, добавление ингредиентов в компаунд, таких как стекловолокно, модификаторов ударной вязкости и других добавок может изменять значение ПТР материала без изменения средней молекулярной массы полимера.

Но если измерение ПТР столь бесполезно, зачем производители публикуют эти данные в практически каждой таблице характеристик материала? Это не просто строчка в таблице, а ключевая характеристика, которая делит одну марку полимера от другой в данной категории полимеров. В таких разных материалах как поликарбонат, полиацеталь и полистирол, ПТР может быть единственным значением, отличающимся значительно от марки к марке. Причина этого проста. Предполагая, что все остальные факторы остаются постоянными, ПТР - очень хорошая мера средней молекулярной массы полимера. Так как молекулярная масса оказывает большое влияние на характеристики полимера, ПТР оказывается очень полезным показателем.

Скорость течения расплава полимера противоположна его вязкости. Материалы с высокой вязкостью текут с большим сопротивлением и, следовательно, медленнее при любых условиях, чем полимеры с низкой вязкостью. Следовательно, полимеры с высокой молекулярной массой имеют низкий ПТР, а полимеры с низкой молекулярной массой имеют высокий ПТР.

Переработчики, занимающиеся литьем под давлением предпочитают последний, так как такой материал легче заполняет узкие каналы в форме. Такие материалы называют «высокотекучими». Те, кто занимаются экструзией и выдувом под давлением предпочтут марки с высокой молекулярной массой, так как они дают прочность расплаву, которая позволяет легче контролировать форму изделия, даже несмотря на большее расширение расплава на выходе из формующей головы. Конечные пользователи предпочтут изделие из полимера с высокой молекулярной массой зная об этом или нет, так высокая ММ коррелирует с лучшими механическими характеристиками. Стойкость к ударным нагрузкам, усталостная прочность, стойкость к развитию трещин, барьерные свойства - все эти характеристики улучшаются с увеличением ММ.

Мое первое понимание важности ММ, как критерия при выборе материала появилось более 30 лет назад. Мы отливали корпус для сигнала светофора из высокомолекулярной марки поликарбоната. Номинальный ПТР материала был 5 г/10 мин. Геометрия детали вкупе с возрастом наших машин делали эту задачу весьма нелегкой. Так как необходимо было поддерживать определенные характеристики детали, мы проводили испытание на ударную прочность с падающим грузом каждый час, чтобы быть уверенными, что процесс под контролем. В заключении, мы случайным образом выбирали 20 деталей из партии и еще раз проводили это испытание. Обычно 20 деталей из 20 проходили тест.

Однажды мы решили узнать, что произойдет, если использовать марку с низкой ММ. Ход мыслей был такой: если мы сможем использовать более текучий материал, это позволит снизить температуру расплава, а также давление на впрыске и выдержке. Это уменьшит напряжение в материале, что приведет к улучшению ударных характеристик детали или как минимум компенсирует уменьшенную ударную вязкость полимера с меньшей ММ.

Когда мы стали отливать детали с ПТР 10г/мин мы смогли снизить температуру расплава на 22 °С и давление на первой стадии впрыска на 10%. Но когда мы провели испытание снова только 4 образца из 20-ти смогли его выдержать. Это большое изменение в поведении произошло несмотря на то, что в характеристиках обоих марок было указано одинаковое значение ударной вязкости по Изоду. Это несоответствие между реальными результатами и ожиданиями из таблиц характеристик происходит в нашей индустрии каждый день и мы обратимся к причинам этого в следующих статьях цикла.

В нашей следующей статье мы опишем процедуру определения ПТР и обсудим ее сильные и слабые стороны. Также мы объясним причину, почему так много производителей сырья используют ПТР, не только для публикации в таблицах характеристик, но и также как ключевой параметр для определения качества материала от партии к партии.

Есть желание переводить статьи с популярных зарубежных ресурсов полимерной тематики, которые находятся в открытом доступе.

Для начала предлагаю цикл статей "Показатель текучести расплава" Майкла Сепе.

В статьях достаточно доступным языком рассказывается о преимуществах и недостатках этого метода испытаний полимеров и что он может дать переработчику.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-1

За качество перевода прошу сильно не пинать, так как это первый опыт. Предложения и корректировки очень приветствуются.

Целесообразность дальнейшего перевода буду оценивать по вашим комментариям.

Вот перевод первой части:

Показатель текучести расплава (ПТР) часто критикуют, хотя это очень хорошая мера средней молекулярной массы полимера. Так как молекулярная масса оказывает большое влияние на характеристики полимера, ПТР оказывается очень полезным показателем.

Специалисты индустрии пластмасс принижают его значение или прямо говорят о его бесполезности. Переработчики сразу отметят, что значение ПТР полимера лишь единичная точка на кривой характеризующей вязкость полимера как функцию скорости сдвига. Так как пластмассы являются неньютоновскими жидкостями их вязкость меняется со скоростью сдвига.

Измерение ПТР происходит при одной постоянной скорости потока расплава, а следовательно и при постоянной скорости сдвига, и не дает информации о поведении полимера при разных скоростях сдвига, и, что еще хуже скорость сдвига даже не контролируется. Пока нагрузка на расплав, или, другими словами, напряжение сдвига постоянны в течение испытания, скорость сдвига является результатом испытания. ПТР сам по себе является отражением скорости сдвига, при которой полимер течет при испытании, но он является результатом испытания, а не контролируемым входным значением.

Академики не любят единицы измерения. Как получить из грамм/10 минут что либо осмысленное в базовых терминах поведения полимеров? Я много написал о взаимосвязи между ПТР и средней молекулярной массой. Этим я заслужил несколько разгневанных писем от университетских профессоров настаивающих, чтобы я объяснил, как перевести г/10 мин в правильные единицы для молекулярной массы - грамм/моль. Это хороший вопрос и я постараюсь ответить на него насколько возможно полно в течение нескольких следующих статей.

На самом деле, измерение ПТР это плохой инструмент для оценки перерабатываемости, по причинам которые мы детально объясним в этой серии статей. ПТР никогда не был предназначен для оценки перерабатываемости. Это его толкование возникло у некоторых специалистов в сообществе переработчиков пластмасс. Представление, что экструзионный пластометр является капиллярным реометром для бедных фундаментально ошибочно. Также необходимо добавить, что соотношение между ПТР и средней молекулярной массой, весьма относительно. Существует множество факторов, которые могут исказить его и сделать его интерпретацию достаточно сложной.

К примеру, добавление ингредиентов в компаунд, таких как стекловолокно, модификаторов ударной вязкости и других добавок может изменять значение ПТР материала без изменения средней молекулярной массы полимера.

Но если измерение ПТР столь бесполезно, зачем производители публикуют эти данные в практически каждой таблице характеристик материала? Это не просто строчка в таблице, а ключевая характеристика, которая делит одну марку полимера от другой в данной категории полимеров. В таких разных материалах как поликарбонат, полиацеталь и полистирол, ПТР может быть единственным значением, отличающимся значительно от марки к марке. Причина этого проста. Предполагая, что все остальные факторы остаются постоянными, ПТР - очень хорошая мера средней молекулярной массы полимера. Так как молекулярная масса оказывает большое влияние на характеристики полимера, ПТР оказывается очень полезным показателем.

Скорость течения расплава полимера противоположна его вязкости. Материалы с высокой вязкостью текут с большим сопротивлением и, следовательно, медленнее при любых условиях, чем полимеры с низкой вязкостью. Следовательно, полимеры с высокой молекулярной массой имеют низкий ПТР, а полимеры с низкой молекулярной массой имеют высокий ПТР.

Переработчики, занимающиеся литьем под давлением предпочитают последний, так как такой материал легче заполняет узкие каналы в форме. Такие материалы называют «высокотекучими». Те, кто занимаются экструзией и выдувом под давлением предпочтут марки с высокой молекулярной массой, так как они дают прочность расплаву, которая позволяет легче контролировать форму изделия, даже несмотря на большее расширение расплава на выходе из формующей головы. Конечные пользователи предпочтут изделие из полимера с высокой молекулярной массой зная об этом или нет, так высокая ММ коррелирует с лучшими механическими характеристиками. Стойкость к ударным нагрузкам, усталостная прочность, стойкость к развитию трещин, барьерные свойства - все эти характеристики улучшаются с увеличением ММ.

Мое первое понимание важности ММ, как критерия при выборе материала появилось более 30 лет назад. Мы отливали корпус для сигнала светофора из высокомолекулярной марки поликарбоната. Номинальный ПТР материала был 5 г/10 мин. Геометрия детали вкупе с возрастом наших машин делали эту задачу весьма нелегкой. Так как необходимо было поддерживать определенные характеристики детали, мы проводили испытание на ударную прочность с падающим грузом каждый час, чтобы быть уверенными, что процесс под контролем. В заключении, мы случайным образом выбирали 20 деталей из партии и еще раз проводили это испытание. Обычно 20 деталей из 20 проходили тест.

Однажды мы решили узнать, что произойдет, если использовать марку с низкой ММ. Ход мыслей был такой: если мы сможем использовать более текучий материал, это позволит снизить температуру расплава, а также давление на впрыске и выдержке. Это уменьшит напряжение в материале, что приведет к улучшению ударных характеристик детали или как минимум компенсирует уменьшенную ударную вязкость полимера с меньшей ММ.

Когда мы стали отливать детали с ПТР 10г/мин мы смогли снизить температуру расплава на 22 °С и давление на первой стадии впрыска на 10%. Но когда мы провели испытание снова только 4 образца из 20-ти смогли его выдержать. Это большое изменение в поведении произошло несмотря на то, что в характеристиках обоих марок было указано одинаковое значение ударной вязкости по Изоду. Это несоответствие между реальными результатами и ожиданиями из таблиц характеристик происходит в нашей индустрии каждый день и мы обратимся к причинам этого в следующих статьях цикла.

В нашей следующей статье мы опишем процедуру определения ПТР и обсудим ее сильные и слабые стороны. Также мы объясним причину, почему так много производителей сырья используют ПТР, не только для публикации в таблицах характеристик, но и также как ключевой параметр для определения качества материала от партии к партии.

-

Томашев Михаил

- Сообщения: 787

- Зарегистрирован: 18 фев 2008, 11:17

- Страна, Регион, Область: Союз Советских Социалистических Республик

- Город: ***

- Благодарил (а): 4 раза

- Поблагодарили: 111 раз

Re: Перевод иностранных статей

Замечания

1. мера обычно прямо связана с измеряемой характеристикой. Здесь нет.

2. ММ - не вижу ввода сокращения по принятым правилам.

3. Знаки препинания.

4. прочность расплаву????

5. на большее расширение расплава на выходе из формующей головы. - это что-то новое. Из формующего инструмента выходит уже изделие.

6. Противоречие

Показатель текучести расплава (ПТР) часто критикуют, хотя это очень хорошая мера средней молекулярной массы полимера.

............

Также необходимо добавить, что соотношение между ПТР и средней молекулярной массой, весьма относительно.

Так хорошая или очень относительная мера?

7. ожиданиями из таблиц характеристик — какие ожидания из таблиц? ожидания на основании данных в таблицах

8. процедуру определения. Процедуры в медкабинете и программах. В техдокументации — порядок определения/измерения

После чтения массы переводческих бредней, прикрытых порой громкими именами рецензентов, сдуру поставивших подпись, даже не удосужившись прочитать, под чем, ваш перевод очень хороший и понятный.

PS. И куда же делся из оригинала https://ru.wikipedia.org/wiki/Родни_Дэнджерфилд

PS. Интересно, когда уже администрация добьётся нормальной работы внешних ссылок на форуме. Опять без копи-паста с Оперой так и не удалось дойти до конца по ссылке.

1. мера обычно прямо связана с измеряемой характеристикой. Здесь нет.

2. ММ - не вижу ввода сокращения по принятым правилам.

3. Знаки препинания.

4. прочность расплаву????

5. на большее расширение расплава на выходе из формующей головы. - это что-то новое. Из формующего инструмента выходит уже изделие.

6. Противоречие

Показатель текучести расплава (ПТР) часто критикуют, хотя это очень хорошая мера средней молекулярной массы полимера.

............

Также необходимо добавить, что соотношение между ПТР и средней молекулярной массой, весьма относительно.

Так хорошая или очень относительная мера?

7. ожиданиями из таблиц характеристик — какие ожидания из таблиц? ожидания на основании данных в таблицах

8. процедуру определения. Процедуры в медкабинете и программах. В техдокументации — порядок определения/измерения

После чтения массы переводческих бредней, прикрытых порой громкими именами рецензентов, сдуру поставивших подпись, даже не удосужившись прочитать, под чем, ваш перевод очень хороший и понятный.

PS. И куда же делся из оригинала https://ru.wikipedia.org/wiki/Родни_Дэнджерфилд

PS. Интересно, когда уже администрация добьётся нормальной работы внешних ссылок на форуме. Опять без копи-паста с Оперой так и не удалось дойти до конца по ссылке.

-

леха

- Старпом

- Сообщения: 6207

- Зарегистрирован: 18 авг 2010, 13:46

- Страна, Регион, Область: Россия

- Город: невест

- Откуда: Россия

- Благодарил (а): 1867 раз

- Поблагодарили: 1129 раз

Re: Перевод иностранных статей

Мне понравилось ... 5.

реч о разбухании экструдата

реч о разбухании экструдата

- Рейтинг: 5%

Спасибо деду за Победу!

-

ekabiker

- Сообщения: 5

- Зарегистрирован: 26 авг 2014, 07:59

- Страна, Регион, Область: Свердловская область

- Город: Екатеринбург

- Благодарил (а): 0

- Поблагодарили: 2 раза

Re: Перевод иностранных статей

Спасибо за замечания. Не нашел как откорректировать свой первый пост.Томашев Михаил писал(а):Замечания

Далее вторая часть:

Мои комментарии выделены жирным.

Источник: http://www.ptonline.com/columns/melt-fl ... ing-part-2

Чтобы полностью оценить достоинства и недостатки определения показателя текучести расплава (ПТР) очень важно знать каким образом оно происходит.

Метод описывается в стандарте ASTM D 1238 и в соответствующем международном стандарте ISO 1133 (В России действует ГОСТ 11645-73). Между этими стандартами есть небольшие различия, но суть метода одинаковая.

Оба определяют скорость, при которой полимер течет при строго определенных условиях через аппарат со строго определенными размерами. В методе ASTM диаметр камеры, в которую загружается материал, равен 0,376 дюйма (В ГОСТ 11645-73 диаметр камеры должен быть от 9,5 мм до 10 мм). В нижней части камеры должен быть установлен съемный капилляр с отверстием еще меньшего диаметра, обычно, строго определенного. Лишь для небольшой части полимеров используют капилляры с нестандартными размерами отверстия. Стандартная длина капилляра равна 0,315 дюйма с допуском +0,001 дюйма, диаметр капилляра равен 0,0825 дюйма с допуском +0,00025 дюйма (В ГОСТ длина капилляра равна 8,000±0,025 мм, а диаметр 2,095±0,005 мм).

Вышеуказанные допуски подразумевают под собой, что размеры канала течения очень важны… и это на самом деле так. У экструзионного пластометра в комплекте должны быть проходной и непроходной калибры для контроля диаметра отверстия капилляра, которые должны использоваться регулярно для подтверждения, что диаметр отверстия находится в пределах допуска. Капилляры выпускают из разных материалов, и одни могут быть более износостойкие, чем другие, особенно при их агрессивной чистке. Также, очистка верхней и нижней поверхности капилляра может уменьшить его длину. Эти факторы могут ухудшить точность измерения.

Предполагая, что оборудование в хорошем состоянии, первый вопрос, который нужно решить - выбор правильной температуры для испытуемого материала. Предписанные температуры зависят от полимера - поликарбонат обычно испытывают при 300 °С, полиэтилен при 190°С. Для некоторых полимеров возможно использование нескольких условий испытания, в этом случае производитель материала сам выбирает какие из них использовать. Наиболее удачный пример - АБС-пластик, где для испытания может быть использовано 3 различных температуры. Поэтому важно при входном контроле сырья использовать те же условия, что и производитель материала. Это условие также важно как размеры капилляра и калибровка температуры.

Другой ключевой параметр – масса груза помещенного на испытуемый материал после того как он был загружен в камеру и разогрет до установленной температуры. Этот параметр также сильно зависит от испытуемого полимера. Это может быть одно значение, к примеру, 1,2 кг для поликарбоната или нужно выбрать значение из нескольких, как в случае с АБС-пластиком. Для каждой из трех возможных для АБС-пластика температур установлено своё значение массы груза. Вы можете использовать груз массой 5 кг при температуре 200°С, груз 3,8 кг при 230°С или груз 10 кг при 220°С. И в каждом из этих трёх случаев результат для одного и того же материала будет различным. Значение ПТР, полученное по результатам теста, выражено в г/10 минут, и зависит от условий испытания и состава проверяемого материала.

Важное замечание касательно ПТР: масса груза, который продавливает материал через капилляр, является заданным значением, скорость потока расплава – результат испытания. Следовательно, ПТР является испытанием с постоянным напряжением сдвига, а не испытанием с постоянной скоростью сдвига. По определению ограничением является масса груза. Этим пластометр отличается от капиллярного реометра, устройства для измерения вязкости, которое может контролировать и изменять скорость потока, при этом измеряя усилие, необходимое для достижения этой скорости потока.

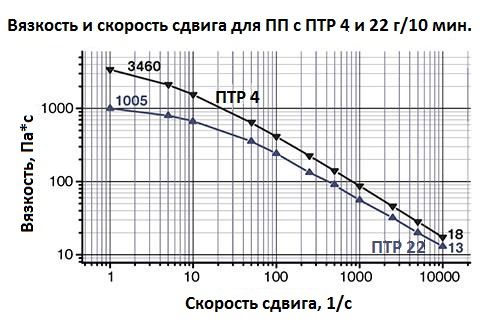

Капиллярная реометрия - это испытание с контролируемой скоростью потока и позволяет правильно измерить вязкость или сопротивление течению. И, так как вязкость полимера зависит от скорости течения, или скорости сдвига, для полной ее оценки необходимы измерения при нескольких скоростях сдвига и перенос этих данных на график для понимания зависимости. На нижеследующем рисунке представлены результаты измерений на капиллярном реометре для двух марок полипропилена с различным ПТР.

Это одна из причин критики ПТР. Критики указывают, что капиллярная реометрия дает полную картину зависимости между вязкостью и скоростью сдвига при широком диапазоне условий, который покрывает различные процессы. ПТР же является лишь одной точкой на этой кривой.

Это так. Но вопрос – Что дальше? Эта критика основывается на том, что метод измерения ПТР был разработан для оценки перерабатываемости. Но это никогда не было его основным предназначением. В действительности его предназначение дать простой путь измерения средней молекулярной массы (ММ) полимера. При уменьшении ММ, ПТР увеличивается. Так как ММ дает определенный характеристики полимерному материалу, это значение должно быть интересно.

Когда производитель поликарбоната выпускает несколько марок различаемых, в основном, только по ПТР, он разделяет марки полимера по их средней молекулярной массе. Молекулярная масса оказывает влияние на стойкость к ударным нагрузкам, усталостную прочность, стойкость к растрескиванию и барьерные характеристики. Чем выше ММ, тем лучше все эти характеристики. Когда производитель устанавливает определенный диапазон ПТР для марки, он делает это не для того, чтобы указать как материал будет перерабатываться на определённом оборудовании. Производитель отслеживает ПТР потому, что знает, что в этом случае средняя ММ будет под контролем.

Тем не менее, ПТР оказывает влияние на перерабатываемость полимера. Никто не будет спорить с тем, что поликарбонат с ПТР 4 г/10 минут будет течь по каналам формы хуже, чем с ПТР 20 г/10 минут. При этом действительная разность в вязкости не столь велика, как можно предположить из этих значений ПТР, потому, что разность в скорости течения автоматически означает разность в скорости сдвига. При более высоких скоростях сдвига вязкость расплава падает. Скорость сдвига, при которой происходит измерение ПТР, прямо пропорциональна самому ПТР. Умножение ПТР на приблизительно 2,2 дает скорость сдвига, при которой происходит определение ПТР. Таким образом, материал с ПТР 4 г/10 минут испытывался со скоростью сдвига около 8,8 1/с, а материал с ПТР 20г/10 минут со скоростью сдвига 44 1/с. Не только эти значения различны, но они также не отражают тех скоростей сдвига, при которых обычно перерабатываются полимеры.

В следующей статье мы изучим количественную зависимость между ПТР и ММ, полезность использования низких скоростей сдвига для измерения ММ, а также причины, по которым некоторые переработчики уверены, что отклонения в их процессах связаны с изменением ПТР материала от партии к партии.

- Рейтинг: 5%

- plastic

- ПластЭксперт

- Сообщения: 1271

- Зарегистрирован: 09 ноя 2006, 14:09

- Страна, Регион, Область: Россия

- Город: Москва

- Благодарил (а): 302 раза

- Поблагодарили: 271 раз

Re: Перевод иностранных статей

Эта возможность уничтожена ретивыми корректировщиками своих постов.ekabiker писал(а):Спасибо за замечания. Не нашел как откорректировать свой первый пост.Томашев Михаил писал(а):Замечания

Пишите нам что надо - откорректируем.

Админ

-

ekabiker

- Сообщения: 5

- Зарегистрирован: 26 авг 2014, 07:59

- Страна, Регион, Область: Свердловская область

- Город: Екатеринбург

- Благодарил (а): 0

- Поблагодарили: 2 раза

Re: Перевод иностранных статей

Часть №3.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-3

Существует хорошо подтвержденная зависимость между тем, что называют среднемассовой молекулярной массой и параметром известным как вязкость при нулевой скорости сдвига.

Пару лет назад я получил E-mail от возмущенного джентльмена, оспаривающего мое утверждение, что обычно с помощью ПТР можно получить достаточно точную оценку средней молекулярной массы полимера. Как, - он спрашивал – вы переведете единицы измерения ПТР - г/10 минут, в единицы измерения молекулярной массы – грамм/моль? Исследователи рассмотрели этот вопрос.

Существует хорошо подтвержденная зависимость между тем, что называют среднемассовой молекулярной массой и параметром известным как вязкость при нулевой скорости сдвига. Точное соотношение зависит от определенного типа полимера, но общепринятым уравнением, которое может быть найдено в литературе, считается следующее:

H0=k*Mw3.4

Где H0 – вязкость при нулевой скорости сдвига,

Mw – среднемассовая молекулярная масса и k – константа, зависящая от полимера.

Показатель степени 3,4 не универсальный, его значение обычно находится между 3,2 и 3,9.В любом случае, это соотношение показывает, что относительно малое изменение в молекулярной массе (Mw) приводит к значительному изменению вязкости полимера при измерении ее при низких скоростях сдвига.

Только математики могут любить концепцию вязкости при нулевой скорости сдвига. Вы не можете измерить вязкость при нулевой скорости сдвига потому, что вязкость – это мера сопротивления течению. Для того чтобы измерить сопротивление течению необходимо заставить полимер течь, а это значит, что скорость сдвига уже не будет нулевой. Однако, если построить график «Вязкость – Скорость сдвига» в логарифмических координатах, кривая будет практически горизонтальная при скоростях сдвига близких к нулю, что дает возможность экстраполировать ее до оси Y и получить значение вязкости при нулевой скорости сдвига (см. Рисунок 1)

Рисунок 1.

График на рисунке 2 показывает кривую зависимости вязкости от скорости сдвига для коммерческой марки сополимера полиоксиметилена с номинальным ПТР 9 г/10 минут.

Рисунок 2.

График покрывает значения скоростей сдвига от 1,4 до 1400 1/с и иллюстрирует верхнюю часть графика, указанного на рисунке 1. Вязкость не изменяется статистически значительно в диапазоне скоростей сдвига от 1,4 до 7 1/с, далее начинается неньютоновская область кривой. На рисунке 2 также видно, что скорость сдвига, при которой определялся ПТР для этого материала, составляет 20 1/с. Можно заметить, что ПТР определялся в точке очень близкой к плато, ведущему к вязкости при нулевой скорости сдвига.

Это показывает полезность измерения ПТР для относительного определения средней молекулярной массы полимера. Так как определение ПТР происходит при относительно низких скоростях сдвига, он дает вязкость при околонулевых скоростях сдвига, даже несмотря на то, что скорость сдвига не контролируется. То, что скорость сдвига не контролируется при измерении ПТР, означает, что испытание преувеличивает разницу в вязкости расплава как функции молекулярной массы.

Это можно увидеть, если еще раз посмотреть на график «Вязкость-Скорость сдвига» для двух марок полипропилена из прошлой статьи (Рисунок 3). Исходя из ПТР этих марок, часто думают, что вязкость материала с ПТР 4 г/10 минут в 5,5 раза выше вязкости материала с ПТР 22 г/10 минут.

Рисунок 3.

Однако, если сравнить вязкость этих двух материалов при любой скорости сдвига, мы можем увидеть, что это не так. Наибольшая разница в вязкости между этими двумя марками наблюдается при наименьших скоростях сдвига, но даже в этой области она не превышает соотношения 3,5:1 (3460/1005=3,44).

Заметьте, что чем выше становится скорость сдвига, тем разница в вязкости материалов становится меньше. При наивысшей скорости сдвига на графике 10000 1/с соотношение вязкостей становится 18/13 или 1,38:1. Чем быстрее материалы текут, тем их вязкости становятся более схожими. Это явление вызвано ориентацией длинной молекулы полимера и известно как псевдопластичность. Благодаря этому полимер может течь через относительно узкие каналы, в особенности, при литье под давлением.

Причина, по которой значения ПТР предполагают большую разницу в вязкости, чем это есть на самом деле, в том, что скорость сдвига, при которой происходит определение ПТР, не одинакова. Стрелки на рисунке 3 указывают на скорость сдвига, при которой происходило измерение ПТР для этих двух материалов. Как было написано ранее, эти скорости не контролируются, они получены при определении ПТР при установленной нагрузке. Так как скорость сдвига, при которой испытывался материал с ПТР 22 г/10 минут значительно выше той, при которой испытывался материал с ПТР 4, то разность в их вязкости преувеличена. Это общепризнанное несовершенство определения ПТР. Однако, это также иллюстрирует что разница в вязкости вызванная изменением молекулярной массы наиболее четко видна при низких скоростях сдвига. Таким образом, при высоких скоростях сдвига материалы с достаточно разной молекулярной массой будут вести себя практически одинаково.

Существуют материалы с ПТР от 0,1 до 500 г/10 минут. Однако, основная масса материалов для которых опубликован ПТР укладывается в диапазон от 1 до 50 г/10 минут. Это означает, что скорости сдвига обычно находятся в диапазоне от 2,2 до 110 1/с.

Преувеличенная разность в вязкости расплава, которую представляют по результатам измерения ПТР, оказывает неблагоприятный эффект на сообщество переработчиков, особенно на тех, кто занимается литьем под давлением. Переработчики, как правило, думают, что значения ПТР дает реальное представление о течении материала.

Когда отлитые детали не отвечают требованиям прочности, одно из изменений, которое может быть сделано - использовать материал с большей молекулярной массой, а значит с меньшим ПТР. Часто это предложение отклоняется переработчиками, так как они ожидают, что из-за меньшего ПТР возникнут трудности в переработке материала. Кривые вязкости показывают, что реальная разница в вязкости материала не столь велика, как этого можно ожидать из значений ПТР.

Тяжело заставить людей думать за пределами показателя ПТР. Много проблем с качеством изделий могло бы быть решено с помощью высокомолекулярных марок, но вместо этого переработчики предпочитают изменение в геометрии детали или параметрах процесса, так как ПТР таких марок выглядит слишком пугающим.

В следующей статье мы рассмотрим причины, по которым ПТР воспринимается как ограничение в переработке, а также объясним, почему процессы с повышенной чувствительностью к ПТР от партии к партии имеют фундаментальные проблемы, связанные с литьевой машиной или способом настройки самого процесса.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-3

Существует хорошо подтвержденная зависимость между тем, что называют среднемассовой молекулярной массой и параметром известным как вязкость при нулевой скорости сдвига.

Пару лет назад я получил E-mail от возмущенного джентльмена, оспаривающего мое утверждение, что обычно с помощью ПТР можно получить достаточно точную оценку средней молекулярной массы полимера. Как, - он спрашивал – вы переведете единицы измерения ПТР - г/10 минут, в единицы измерения молекулярной массы – грамм/моль? Исследователи рассмотрели этот вопрос.

Существует хорошо подтвержденная зависимость между тем, что называют среднемассовой молекулярной массой и параметром известным как вязкость при нулевой скорости сдвига. Точное соотношение зависит от определенного типа полимера, но общепринятым уравнением, которое может быть найдено в литературе, считается следующее:

H0=k*Mw3.4

Где H0 – вязкость при нулевой скорости сдвига,

Mw – среднемассовая молекулярная масса и k – константа, зависящая от полимера.

Показатель степени 3,4 не универсальный, его значение обычно находится между 3,2 и 3,9.В любом случае, это соотношение показывает, что относительно малое изменение в молекулярной массе (Mw) приводит к значительному изменению вязкости полимера при измерении ее при низких скоростях сдвига.

Только математики могут любить концепцию вязкости при нулевой скорости сдвига. Вы не можете измерить вязкость при нулевой скорости сдвига потому, что вязкость – это мера сопротивления течению. Для того чтобы измерить сопротивление течению необходимо заставить полимер течь, а это значит, что скорость сдвига уже не будет нулевой. Однако, если построить график «Вязкость – Скорость сдвига» в логарифмических координатах, кривая будет практически горизонтальная при скоростях сдвига близких к нулю, что дает возможность экстраполировать ее до оси Y и получить значение вязкости при нулевой скорости сдвига (см. Рисунок 1)

Рисунок 1.

График на рисунке 2 показывает кривую зависимости вязкости от скорости сдвига для коммерческой марки сополимера полиоксиметилена с номинальным ПТР 9 г/10 минут.

Рисунок 2.

График покрывает значения скоростей сдвига от 1,4 до 1400 1/с и иллюстрирует верхнюю часть графика, указанного на рисунке 1. Вязкость не изменяется статистически значительно в диапазоне скоростей сдвига от 1,4 до 7 1/с, далее начинается неньютоновская область кривой. На рисунке 2 также видно, что скорость сдвига, при которой определялся ПТР для этого материала, составляет 20 1/с. Можно заметить, что ПТР определялся в точке очень близкой к плато, ведущему к вязкости при нулевой скорости сдвига.

Это показывает полезность измерения ПТР для относительного определения средней молекулярной массы полимера. Так как определение ПТР происходит при относительно низких скоростях сдвига, он дает вязкость при околонулевых скоростях сдвига, даже несмотря на то, что скорость сдвига не контролируется. То, что скорость сдвига не контролируется при измерении ПТР, означает, что испытание преувеличивает разницу в вязкости расплава как функции молекулярной массы.

Это можно увидеть, если еще раз посмотреть на график «Вязкость-Скорость сдвига» для двух марок полипропилена из прошлой статьи (Рисунок 3). Исходя из ПТР этих марок, часто думают, что вязкость материала с ПТР 4 г/10 минут в 5,5 раза выше вязкости материала с ПТР 22 г/10 минут.

Рисунок 3.

Однако, если сравнить вязкость этих двух материалов при любой скорости сдвига, мы можем увидеть, что это не так. Наибольшая разница в вязкости между этими двумя марками наблюдается при наименьших скоростях сдвига, но даже в этой области она не превышает соотношения 3,5:1 (3460/1005=3,44).

Заметьте, что чем выше становится скорость сдвига, тем разница в вязкости материалов становится меньше. При наивысшей скорости сдвига на графике 10000 1/с соотношение вязкостей становится 18/13 или 1,38:1. Чем быстрее материалы текут, тем их вязкости становятся более схожими. Это явление вызвано ориентацией длинной молекулы полимера и известно как псевдопластичность. Благодаря этому полимер может течь через относительно узкие каналы, в особенности, при литье под давлением.

Причина, по которой значения ПТР предполагают большую разницу в вязкости, чем это есть на самом деле, в том, что скорость сдвига, при которой происходит определение ПТР, не одинакова. Стрелки на рисунке 3 указывают на скорость сдвига, при которой происходило измерение ПТР для этих двух материалов. Как было написано ранее, эти скорости не контролируются, они получены при определении ПТР при установленной нагрузке. Так как скорость сдвига, при которой испытывался материал с ПТР 22 г/10 минут значительно выше той, при которой испытывался материал с ПТР 4, то разность в их вязкости преувеличена. Это общепризнанное несовершенство определения ПТР. Однако, это также иллюстрирует что разница в вязкости вызванная изменением молекулярной массы наиболее четко видна при низких скоростях сдвига. Таким образом, при высоких скоростях сдвига материалы с достаточно разной молекулярной массой будут вести себя практически одинаково.

Существуют материалы с ПТР от 0,1 до 500 г/10 минут. Однако, основная масса материалов для которых опубликован ПТР укладывается в диапазон от 1 до 50 г/10 минут. Это означает, что скорости сдвига обычно находятся в диапазоне от 2,2 до 110 1/с.

Преувеличенная разность в вязкости расплава, которую представляют по результатам измерения ПТР, оказывает неблагоприятный эффект на сообщество переработчиков, особенно на тех, кто занимается литьем под давлением. Переработчики, как правило, думают, что значения ПТР дает реальное представление о течении материала.

Когда отлитые детали не отвечают требованиям прочности, одно из изменений, которое может быть сделано - использовать материал с большей молекулярной массой, а значит с меньшим ПТР. Часто это предложение отклоняется переработчиками, так как они ожидают, что из-за меньшего ПТР возникнут трудности в переработке материала. Кривые вязкости показывают, что реальная разница в вязкости материала не столь велика, как этого можно ожидать из значений ПТР.

Тяжело заставить людей думать за пределами показателя ПТР. Много проблем с качеством изделий могло бы быть решено с помощью высокомолекулярных марок, но вместо этого переработчики предпочитают изменение в геометрии детали или параметрах процесса, так как ПТР таких марок выглядит слишком пугающим.

В следующей статье мы рассмотрим причины, по которым ПТР воспринимается как ограничение в переработке, а также объясним, почему процессы с повышенной чувствительностью к ПТР от партии к партии имеют фундаментальные проблемы, связанные с литьевой машиной или способом настройки самого процесса.

- Kirilliq

- Сообщения: 2955

- Зарегистрирован: 20 янв 2009, 15:06

- Страна, Регион, Область: Россия

- Город: Москва

- Откуда: из сказки

- Благодарил (а): 201 раз

- Поблагодарили: 983 раза

- Контактная информация:

Re: Перевод иностранных статей

Я, конечно, ни разу не ученый, но даже меня удивляет, что автор статьи не оговорился о том, что все рассуждения применимы к гомофазным полимерам (к которым не относится рассматриваемый им АБС). Разве что молекулярную массу матрицы можно оценить и то не точно... Не оговорено отсутствие добавок, влияющих на реологию (внутренние смазки, модификаторы, пластификаторы). Например, ПС с одной и той же ММ может иметь ПТР (220, 10) от 1 до 15 г/10 мин. в зависимости от содержания масла.

Переводчику - респект, я сам занимался в свое время переводами статей к большой пользе для себя и окружающих.

Переводчику - респект, я сам занимался в свое время переводами статей к большой пользе для себя и окружающих.

Driving Success.Together

-

ekabiker

- Сообщения: 5

- Зарегистрирован: 26 авг 2014, 07:59

- Страна, Регион, Область: Свердловская область

- Город: Екатеринбург

- Благодарил (а): 0

- Поблагодарили: 2 раза

Re: Перевод иностранных статей

Часть №4.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-4

Так как определение ПТР не очень сложное, и оборудование для этого не очень дорогое некоторые переработчики проводят это испытание у себя на предприятии. Из тех, кто это делает, лишь небольшой процент понимает, для чего они это делают и что измеряют. Как мы упоминали в прошлых статьях, большинство производителей материалов указывают и контролируют ПТР, потому, что они знают, что он связан со средней молекулярной массой полимера. Если ПТР не меняется, значит, не меняется и средняя молекулярная масса.

Но большинство переработчиков, проверяя ПТР поступающего материала, уверены, что они это делают для подтверждения стабильности процесса переработки. Это убеждение основано на плохом понимании соотношения между значением ПТР и действительной вязкостью материала при его переработке.

Кривые результатов капиллярной реометрии, которые мы обсуждали в прошлых статьях, показывают, что вязкость полимера зависит от скорости сдвига. Мы также знаем, что на скорость сдвига оказывают влияние объемный расход материала и геометрия каналов течения пресс-формы. Геометрия каналов постоянна для каждой определенной формы. Конечно, скорость сдвига изменяется в зависимости от местоположения в канале течения. К примеру, скорость сдвига будет различная в разводящем и впускном литнике.

Но, для любой точки в пределах канала течения существует ожидание, что площадь поперечного сечения канала остается постоянной. Следовательно, единственной переменной, которая оказывает влияние на скорость сдвига, остается скорость потока расплава при заполнении нормы. Скорость потока контролируется параметром ТПА известным среди переработчиков как скорость впрыска. На современных ТПА наладчик настраивает скорость впрыска, находя соответствующий экран на пульте управления и вводя заданное значение в дюймах в секунду или миллиметрах в секунду.

Давайте предположим, что технологическая карта для определенной формы предусматривает скорость впрыска на первой стадии 3 дюйма/с (7,62 мм/с). Если расстояние от точки начала впрыска до точки переключения на вторую стадию составляет 6 дюймов (15,24 мм), то время впрыска на первой стадии составит 2 секунды. Только некоторые переработчики проверяют, действительно ли поддерживается это время на ТПА, даже если оно контролируется на современных ТПА до второго или третьего знака после запятой. Переработчики вводят значение на ТПА и ожидают, что машина будет его поддерживать.

Существует большое количество факторов, из-за которых ТПА может не достигать установленной скорости. Все они, в конечном счете, сходятся к недостатку давления, необходимого для достижения заданной скорости. Процессы, которые идут без запаса по давлению на первой стадии впрыска называют ограниченными по давлению.

Вязкость определяется как мера сопротивления потоку. Она может быть представлена как результат давления приложенного к жидкости и времени в течение которого это давление приложено. Чтобы переместить жидкость с более высокой вязкостью потребуется либо больше времени, либо необходимо приложить большее давление. Единица измерения вязкости в системе СИ – Паскаль-секунда (Па*с), отражает эту связь.

Если ТПА работает в режиме контроля скорости впрыска, он должен быть настроен на большее давление, чем ему необходимо приложить, чтобы впрыснуть заданный объем материала в установленное время. В этом случае, когда вязкость материала увеличивается из-за изменения молекулярной массы, давление увеличится пропорционально, но время впрыска останется тем же. Если время впрыска остается тем же, то и скорость сдвига не изменится, и будет ограничивать изменение вязкости расплава из-за увеличения молекулярной массы. Вклад последнего относительно мал, когда материал течет со скоростью типичной для первой стадии впрыска.

Если давление ограничено из-за характеристик ТПА или его настроек, тогда в случае увеличения вязкости материала, время необходимое для впрыска материала увеличится. Или, другими словами, скорость впрыска уменьшится. Уменьшенная скорость впрыска приведет к меньшей скорости сдвига, что еще больше увеличит разницу в вязкости материала – точно так же как при измерении ПТР.

Оборудование для измерения ПТР ограничено по давлению. К материалу приложена постоянная нагрузка, и оператор лишь наблюдает за его поведением. Если при работе ТПА заметно влияние изменившегося ПТР, это значит, что он настроен как экструзионный пластометр, ограниченным по давлению.

Процесс, контролируемый по скорости, минимизирует эффект влияния изменяющейся вязкости на его стабильность, тогда как процесс, контролируемый по давлению, увеличивает этот эффект. Обычные изменения ПТР будут влиять на процесс только в случае, если ТПА будет ограничен по давлению.

Изменения от партии к партии сырья могут быть не единственной причиной изменяющейся вязкости. Если используется регранулят в смеси с чистым полимером, тогда изменения в количестве регранулята, а также его молекулярной массы могут быть причиной изменившейся вязкости. Также, много полимеров меняют свою вязкость в зависимости от содержания влаги. К примеру, ПЭТ, наполненный стекловолокном (30%), и высушенный до 50 миллионных долей (50 ppm), может иметь вязкость на 10-15% выше, чем тот же материал, высушенный до 200 миллионных долей (200 ppm). Оба этих материала можно рассматривать как достаточно высушенные для большинства областей применения, но перерабатываться они могут по-разному, в зависимости от того, как настроен ТПА. Этот эффект еще более выраженный при работе с полиамидами.

Это является причиной для многих историй среди переработчиков о «слишком высушенном» полиамиде. Вкратце, если процесс литья под давлением правильно настроен, типичные колебания ПТР для определенной марки материала не должны оказывать влияния на него. Потому что условия, при которых определяется ПТР, отличаются от тех, при которых материал перерабатывается до достижения стадии выдержки под давлением. Если все настроено правильно, к этому моменту полость пресс-формы должна быть почти (но не полностью) заполнена. Процесс, настроенный на подходящей машине, должен справляться с изменениями в вязкости, значительно превосходящими ее колебания для определенной марки полимера.

Итак, если ПТР не предназначен для оценки перерабатываемости, тогда для чего его использовать? Это мы обсудим в следующей статье.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-4

Так как определение ПТР не очень сложное, и оборудование для этого не очень дорогое некоторые переработчики проводят это испытание у себя на предприятии. Из тех, кто это делает, лишь небольшой процент понимает, для чего они это делают и что измеряют. Как мы упоминали в прошлых статьях, большинство производителей материалов указывают и контролируют ПТР, потому, что они знают, что он связан со средней молекулярной массой полимера. Если ПТР не меняется, значит, не меняется и средняя молекулярная масса.

Но большинство переработчиков, проверяя ПТР поступающего материала, уверены, что они это делают для подтверждения стабильности процесса переработки. Это убеждение основано на плохом понимании соотношения между значением ПТР и действительной вязкостью материала при его переработке.

Кривые результатов капиллярной реометрии, которые мы обсуждали в прошлых статьях, показывают, что вязкость полимера зависит от скорости сдвига. Мы также знаем, что на скорость сдвига оказывают влияние объемный расход материала и геометрия каналов течения пресс-формы. Геометрия каналов постоянна для каждой определенной формы. Конечно, скорость сдвига изменяется в зависимости от местоположения в канале течения. К примеру, скорость сдвига будет различная в разводящем и впускном литнике.

Но, для любой точки в пределах канала течения существует ожидание, что площадь поперечного сечения канала остается постоянной. Следовательно, единственной переменной, которая оказывает влияние на скорость сдвига, остается скорость потока расплава при заполнении нормы. Скорость потока контролируется параметром ТПА известным среди переработчиков как скорость впрыска. На современных ТПА наладчик настраивает скорость впрыска, находя соответствующий экран на пульте управления и вводя заданное значение в дюймах в секунду или миллиметрах в секунду.

Давайте предположим, что технологическая карта для определенной формы предусматривает скорость впрыска на первой стадии 3 дюйма/с (7,62 мм/с). Если расстояние от точки начала впрыска до точки переключения на вторую стадию составляет 6 дюймов (15,24 мм), то время впрыска на первой стадии составит 2 секунды. Только некоторые переработчики проверяют, действительно ли поддерживается это время на ТПА, даже если оно контролируется на современных ТПА до второго или третьего знака после запятой. Переработчики вводят значение на ТПА и ожидают, что машина будет его поддерживать.

Существует большое количество факторов, из-за которых ТПА может не достигать установленной скорости. Все они, в конечном счете, сходятся к недостатку давления, необходимого для достижения заданной скорости. Процессы, которые идут без запаса по давлению на первой стадии впрыска называют ограниченными по давлению.

Вязкость определяется как мера сопротивления потоку. Она может быть представлена как результат давления приложенного к жидкости и времени в течение которого это давление приложено. Чтобы переместить жидкость с более высокой вязкостью потребуется либо больше времени, либо необходимо приложить большее давление. Единица измерения вязкости в системе СИ – Паскаль-секунда (Па*с), отражает эту связь.

Если ТПА работает в режиме контроля скорости впрыска, он должен быть настроен на большее давление, чем ему необходимо приложить, чтобы впрыснуть заданный объем материала в установленное время. В этом случае, когда вязкость материала увеличивается из-за изменения молекулярной массы, давление увеличится пропорционально, но время впрыска останется тем же. Если время впрыска остается тем же, то и скорость сдвига не изменится, и будет ограничивать изменение вязкости расплава из-за увеличения молекулярной массы. Вклад последнего относительно мал, когда материал течет со скоростью типичной для первой стадии впрыска.

Если давление ограничено из-за характеристик ТПА или его настроек, тогда в случае увеличения вязкости материала, время необходимое для впрыска материала увеличится. Или, другими словами, скорость впрыска уменьшится. Уменьшенная скорость впрыска приведет к меньшей скорости сдвига, что еще больше увеличит разницу в вязкости материала – точно так же как при измерении ПТР.

Оборудование для измерения ПТР ограничено по давлению. К материалу приложена постоянная нагрузка, и оператор лишь наблюдает за его поведением. Если при работе ТПА заметно влияние изменившегося ПТР, это значит, что он настроен как экструзионный пластометр, ограниченным по давлению.

Процесс, контролируемый по скорости, минимизирует эффект влияния изменяющейся вязкости на его стабильность, тогда как процесс, контролируемый по давлению, увеличивает этот эффект. Обычные изменения ПТР будут влиять на процесс только в случае, если ТПА будет ограничен по давлению.

Изменения от партии к партии сырья могут быть не единственной причиной изменяющейся вязкости. Если используется регранулят в смеси с чистым полимером, тогда изменения в количестве регранулята, а также его молекулярной массы могут быть причиной изменившейся вязкости. Также, много полимеров меняют свою вязкость в зависимости от содержания влаги. К примеру, ПЭТ, наполненный стекловолокном (30%), и высушенный до 50 миллионных долей (50 ppm), может иметь вязкость на 10-15% выше, чем тот же материал, высушенный до 200 миллионных долей (200 ppm). Оба этих материала можно рассматривать как достаточно высушенные для большинства областей применения, но перерабатываться они могут по-разному, в зависимости от того, как настроен ТПА. Этот эффект еще более выраженный при работе с полиамидами.

Это является причиной для многих историй среди переработчиков о «слишком высушенном» полиамиде. Вкратце, если процесс литья под давлением правильно настроен, типичные колебания ПТР для определенной марки материала не должны оказывать влияния на него. Потому что условия, при которых определяется ПТР, отличаются от тех, при которых материал перерабатывается до достижения стадии выдержки под давлением. Если все настроено правильно, к этому моменту полость пресс-формы должна быть почти (но не полностью) заполнена. Процесс, настроенный на подходящей машине, должен справляться с изменениями в вязкости, значительно превосходящими ее колебания для определенной марки полимера.

Итак, если ПТР не предназначен для оценки перерабатываемости, тогда для чего его использовать? Это мы обсудим в следующей статье.

-

ekabiker

- Сообщения: 5

- Зарегистрирован: 26 авг 2014, 07:59

- Страна, Регион, Область: Свердловская область

- Город: Екатеринбург

- Благодарил (а): 0

- Поблагодарили: 2 раза

Re: Перевод иностранных статей

Часть №5.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-5

Для чего использовать измерение ПТР? Есть две точки в производственной цепочке, где важно определять среднюю молекулярную массу. Первая при поступлении материала переработчику, вторая после изготовления изделия.

Проверка ПТР поступающего материала важна, поскольку позволяет подтвердить, что его молекулярная масса находится в заданном диапазоне. Если с материалом приходит паспорт качества, с высокой вероятностью в нем будет присутствовать значение ПТР с допустимыми отклонениями. Большинство переработчиков просто проверяют паспорт и убирают его на хранение, предполагая, что указанное значение ПТР верно. Однако, есть несколько причин по которым стоит проверять ПТР у себя на предприятии.

Во-первых, указанное в паспорте значение получено с одного образца из партии, которая может производиться часы, если не дни. Как в любом производстве, здесь возможны отклонения в процессе полимеризации или компаундирования, и ПТР образца не будет совпадать с ПТР материала, полученного переработчиком.

Во-вторых, постоянная проверка часто приводит к более тесному взаимодействию с поставщиком материала. Всегда полезно пробовать решать проблемы с качеством материала или улучшать стабильность его показателей. У меня был опыт взаимодействия с поставщиком материала, с целью сужения диапазона ПТР для увеличения стабильности характеристик отливаемой детали. Это было 20 лет назад, и отзывчивость поставщиков может быть уже не такой, как тогда. Но если не проверять ПТР у себя на предприятии, и не соотносить его с отзывами потребителей о прочностных характеристиках отлитых вами деталей, с поставщика материала нечего будет спросить.

В-третьих, точность измерения ПТР – это одна из проблем для новичков. Имея возможность сравнивать результаты измерения ПТР, полученные на предприятии, с паспортом качества можно повысить уверенность людей, проводящих определение ПТР в правильности их измерений.

Определение ПТР исходного сырья отражает его качество, определение ПТР материала отлитой детали отражает качество процесса переработки. Небольшие изменения ПТР материала при его переработке вполне ожидаемы. В большинстве случаев ПТР увеличивается в процессе переработки материала, указывая на снижение молекулярной массы вследствие влияния температуры и сдвиговых нагрузок.

Среди переработчиков мало согласия относительно того какое увеличение ПТР допустимо, хотя большинство упоминаемых значений находится в достаточно узком диапазоне от 20 до 50%. Большое количество работ по этому вопросы были проведены крупными поставщиками сырья в 70-х годах 20-го века. В те времена эти компании были источником хороших исследований и советов о характеристиках материалов и их переработке. Соотнося сохранение характеристик материала с изменением в его течении при низких скоростях сдвига, характерных при определении ПТР, исследователи выпускают указания для переработчиков.

Однако, в те времена большая часть исследования была сделана прямым измерением действительной вязкости расплава, а не определением ПТР. Это очень маленькая, но очень важная разница. Хотя пластометр не самый подходящий инструмент для точного определения вязкости, возможно соотнести скорости потока, измеренные на капиллярном реометре, с полученными при определении ПТР. Определив эмпирическое уравнение, исследователи создали инструмент, позволяющий выводить результат определения ПТР различных материалов в единицах вязкости. Даже в наши дни в паспортах качества некоторых материалов этот показатель указывается в единицах вязкости (пуаз), а не в действительных единицах скорости потока (г/10 минут).

Используя эти измерения вязкости, было установлено, что вязкость материала готовой детали должна быть выше вязкости исходного сырья не более чем на 30%. Исходя из этого, часто подразумевают, что увеличение ПТР тоже не должно быть выше 30%. Но, два этих утверждения не равнозначны. Уменьшение вязкости не равно увеличению ПТР. Уменьшение вязкости на 30%, дает увеличение ПТР на 42,9%. С учетом коэффициента безопасности это число было округлено до 40%. При таком изменении ПТР, среднемассовая молекулярная масса полимера уменьшится на 10%.

Люди склонны изменять эти рекомендации для своего удобства. Поставщики материалов часто ограничивают допустимое изменение ПТР в течение переработки на уровне 25-30%, с целью переложить ответственность на переработчика. Некоторые переработчики отстаивают значение в 50%, чтобы получить больше свободы при переработке.

Один большой заказчик ограничивает своего переработчика значением 20%, и устанавливает это значение как критерий приемки для всех поставок. Аргумент заказчика заключается в том, что если ПТР увеличивается более чем на 20%, часть деталей не проходит приемо-сдаточные испытания. При этом изменение молекулярной массы при увеличении ПТР на 20% достаточно мало. Если детали начинают терять свои характеристики при этих обстоятельствах, это говорит о конструкции детали и, возможно, о характере приемо-сдаточных испытаний, а не о процессе переработки.

Не следует придавать этим цифрам слишком большое значение. Установив верхний предел увеличения ПТР на значении 40% нельзя говорить, что при увеличении на 41% все детали не смогут пройти испытаний, а при увеличении на 39% все будет в порядке. Характеристики продукта всегда зависят от сложных взаимодействий между конструкцией, характеристиками исходного материала, процесса переработки и условиями эксплуатации.

Тогда, каким образом можно показать влияние увеличения ПТР из-за процесса переработки? Следующая ситуация является достаточно распространенной: получаем две детали, одна обозначена как «хорошая», другая как «брак». Увеличение ПТР у обоих превышает норму, но при этом увеличение для первой детали все значительно меньше чем для второй.

Эта ситуация просто показывает, что конструкция детали достаточно хороша, для того, чтобы компенсировать деградацию полимера до определенного уровня. При этом тот факт, что ПТР деталей сильно отличается, говорит о непостоянстве процесса переработки. Это обычная ситуация, вы не можете управлять тем, чего не измеряете. Очень небольшое количество переработчиков измеряет ПТР до или после процесса переработки.

Источник: http://www.ptonline.com/columns/melt-fl ... tingpart-5

Для чего использовать измерение ПТР? Есть две точки в производственной цепочке, где важно определять среднюю молекулярную массу. Первая при поступлении материала переработчику, вторая после изготовления изделия.

Проверка ПТР поступающего материала важна, поскольку позволяет подтвердить, что его молекулярная масса находится в заданном диапазоне. Если с материалом приходит паспорт качества, с высокой вероятностью в нем будет присутствовать значение ПТР с допустимыми отклонениями. Большинство переработчиков просто проверяют паспорт и убирают его на хранение, предполагая, что указанное значение ПТР верно. Однако, есть несколько причин по которым стоит проверять ПТР у себя на предприятии.

Во-первых, указанное в паспорте значение получено с одного образца из партии, которая может производиться часы, если не дни. Как в любом производстве, здесь возможны отклонения в процессе полимеризации или компаундирования, и ПТР образца не будет совпадать с ПТР материала, полученного переработчиком.

Во-вторых, постоянная проверка часто приводит к более тесному взаимодействию с поставщиком материала. Всегда полезно пробовать решать проблемы с качеством материала или улучшать стабильность его показателей. У меня был опыт взаимодействия с поставщиком материала, с целью сужения диапазона ПТР для увеличения стабильности характеристик отливаемой детали. Это было 20 лет назад, и отзывчивость поставщиков может быть уже не такой, как тогда. Но если не проверять ПТР у себя на предприятии, и не соотносить его с отзывами потребителей о прочностных характеристиках отлитых вами деталей, с поставщика материала нечего будет спросить.

В-третьих, точность измерения ПТР – это одна из проблем для новичков. Имея возможность сравнивать результаты измерения ПТР, полученные на предприятии, с паспортом качества можно повысить уверенность людей, проводящих определение ПТР в правильности их измерений.

Определение ПТР исходного сырья отражает его качество, определение ПТР материала отлитой детали отражает качество процесса переработки. Небольшие изменения ПТР материала при его переработке вполне ожидаемы. В большинстве случаев ПТР увеличивается в процессе переработки материала, указывая на снижение молекулярной массы вследствие влияния температуры и сдвиговых нагрузок.

Среди переработчиков мало согласия относительно того какое увеличение ПТР допустимо, хотя большинство упоминаемых значений находится в достаточно узком диапазоне от 20 до 50%. Большое количество работ по этому вопросы были проведены крупными поставщиками сырья в 70-х годах 20-го века. В те времена эти компании были источником хороших исследований и советов о характеристиках материалов и их переработке. Соотнося сохранение характеристик материала с изменением в его течении при низких скоростях сдвига, характерных при определении ПТР, исследователи выпускают указания для переработчиков.

Однако, в те времена большая часть исследования была сделана прямым измерением действительной вязкости расплава, а не определением ПТР. Это очень маленькая, но очень важная разница. Хотя пластометр не самый подходящий инструмент для точного определения вязкости, возможно соотнести скорости потока, измеренные на капиллярном реометре, с полученными при определении ПТР. Определив эмпирическое уравнение, исследователи создали инструмент, позволяющий выводить результат определения ПТР различных материалов в единицах вязкости. Даже в наши дни в паспортах качества некоторых материалов этот показатель указывается в единицах вязкости (пуаз), а не в действительных единицах скорости потока (г/10 минут).

Используя эти измерения вязкости, было установлено, что вязкость материала готовой детали должна быть выше вязкости исходного сырья не более чем на 30%. Исходя из этого, часто подразумевают, что увеличение ПТР тоже не должно быть выше 30%. Но, два этих утверждения не равнозначны. Уменьшение вязкости не равно увеличению ПТР. Уменьшение вязкости на 30%, дает увеличение ПТР на 42,9%. С учетом коэффициента безопасности это число было округлено до 40%. При таком изменении ПТР, среднемассовая молекулярная масса полимера уменьшится на 10%.

Люди склонны изменять эти рекомендации для своего удобства. Поставщики материалов часто ограничивают допустимое изменение ПТР в течение переработки на уровне 25-30%, с целью переложить ответственность на переработчика. Некоторые переработчики отстаивают значение в 50%, чтобы получить больше свободы при переработке.

Один большой заказчик ограничивает своего переработчика значением 20%, и устанавливает это значение как критерий приемки для всех поставок. Аргумент заказчика заключается в том, что если ПТР увеличивается более чем на 20%, часть деталей не проходит приемо-сдаточные испытания. При этом изменение молекулярной массы при увеличении ПТР на 20% достаточно мало. Если детали начинают терять свои характеристики при этих обстоятельствах, это говорит о конструкции детали и, возможно, о характере приемо-сдаточных испытаний, а не о процессе переработки.

Не следует придавать этим цифрам слишком большое значение. Установив верхний предел увеличения ПТР на значении 40% нельзя говорить, что при увеличении на 41% все детали не смогут пройти испытаний, а при увеличении на 39% все будет в порядке. Характеристики продукта всегда зависят от сложных взаимодействий между конструкцией, характеристиками исходного материала, процесса переработки и условиями эксплуатации.

Тогда, каким образом можно показать влияние увеличения ПТР из-за процесса переработки? Следующая ситуация является достаточно распространенной: получаем две детали, одна обозначена как «хорошая», другая как «брак». Увеличение ПТР у обоих превышает норму, но при этом увеличение для первой детали все значительно меньше чем для второй.

Эта ситуация просто показывает, что конструкция детали достаточно хороша, для того, чтобы компенсировать деградацию полимера до определенного уровня. При этом тот факт, что ПТР деталей сильно отличается, говорит о непостоянстве процесса переработки. Это обычная ситуация, вы не можете управлять тем, чего не измеряете. Очень небольшое количество переработчиков измеряет ПТР до или после процесса переработки.

- Рейтинг: 5%

-

Alexbux1

- Сообщения: 876

- Зарегистрирован: 04 янв 2011, 23:01

- Страна, Регион, Область: ЦФО

- Город: Тверь

- Откуда: Тверь

- Благодарил (а): 18 раз

- Поблагодарили: 10 раз

Re: Перевод иностранных статей

Хороший понятный первод но немного не по русски. Может я придираюсь и пусть кидают в меня тапками  но

но

скорее уместно будет использовать "пытаться решить".ekabiker писал(а):. Всегда полезно пробовать решать проблемы с качеством материала или улучшать стабильность его показателей. .

думаю в подобных местах будут уместны безличные обороты ну и т.д.. Вообще после преревода стоит почитать перведенный текст, можно вслух. И будет вам счастья.ekabiker писал(а): вы не можете управлять тем, чего не измеряете.

- Рейтинг: 5%

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 21 гость